Herstellung

Die Holzfasern, Kunststoffgranulate und Additive werden zu einem gleichmäßigen Compound gemischt und meist extrudiert: der Schmelzverbund wird unter 100–300 bar durch eine Matrize gepresst und anschließend kalibriert. Extrusion dominiert die WPC‑Herstellung (≈ 80 % der Produktion). Alternative Verfahren sind Pressen (z. B. für Automobil‑Bauteile) und Spritzguss für Gehäuse, Spielzeug oder Möbel. Inline‑Extrusion mischt Holz und Polymer direkt, während die zweistufige Extrusion vorveredelte Granulate nutzt, um die Holzfasern zu schonen.

Anforderungen

WPC‑Produkte müssen mechanische Festigkeit, Witterungs‑ und UV‑Beständigkeit sowie geringe Wasseraufnahme erreichen, um Holz im Außenbereich ersetzen zu können. Technische Spezifikationen wie CEN/TS 15534 definieren Prüfmethoden für Biegefestigkeit, Kriechverhalten, Rutschhemmung und Brandverhalten. Für Terrassendielen gelten je nach Einsatzbereich baurechtliche Vorgaben (z. B. Eurocodes) sowie Zertifizierungen zur Formstabilität und Rutschfestigkeit. Höhere Holzanteile steigern die Nachhaltigkeit, erfordern jedoch geeignete Additive gegen Feuchte und Pilzbefall.

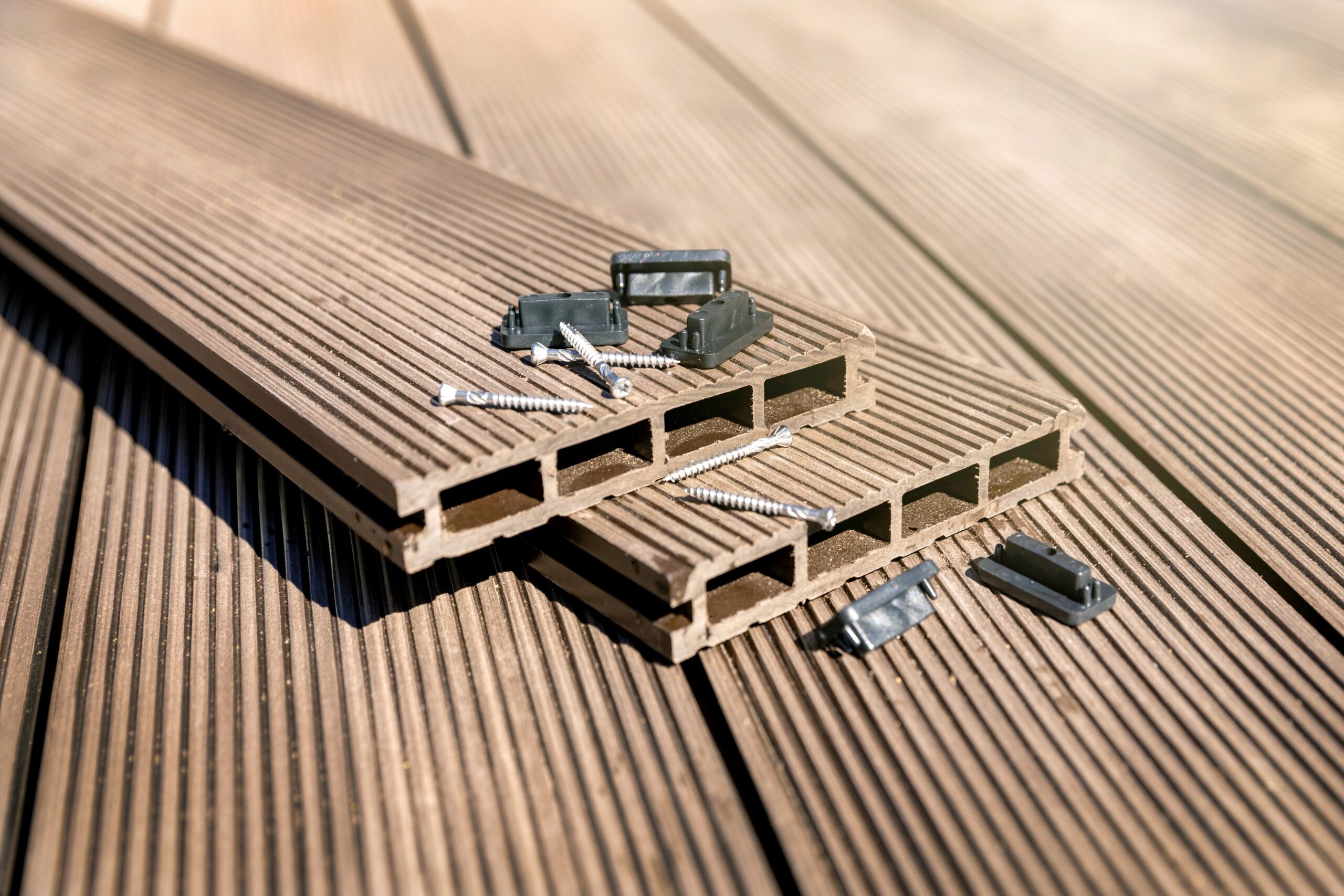

Produkte

Die wichtigsten Anwendungen liegen im Bau- und Gartenbereich. In Europa wurden 2012 etwa 260.000 Tonnen WPC produziert, davon 174.000 Tonnen als Terrassendielen. Wachstumspotenziale schlummern in Spritzgießanwendungen (Konsumgüter, Möbel), technischen Bauteilen und mobilen Anwendungen.